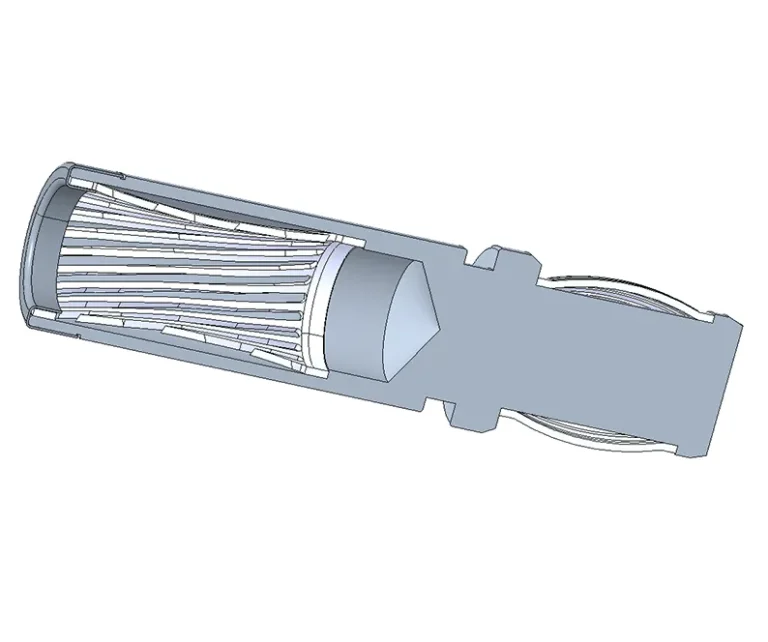

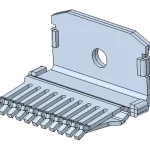

扭簧+灯笼簧端子

扭簧+灯笼簧端子

- 电流承载能力

- 连续工作电流200-630A(根据散热设计),瞬时峰值电流耐受1500A/100ms

- 机械寿命

- 插拔次数≥10,000次(IEC 60512-9-3标准),接触力衰减率<10%

- 防护等级

- IP68防护(水下1m/1h),绝缘体CTI≥600V(UL746A)

- 温度适应性

- 工作温度-55℃~+150℃,温升≤55K@额定电流

- 振动性能

- 通过10-2000Hz随机振动测试(IEC 60068-2-64),加速度15g

- 安全特性

- 集成双通道HVIL信号,断开响应时间≤20ms

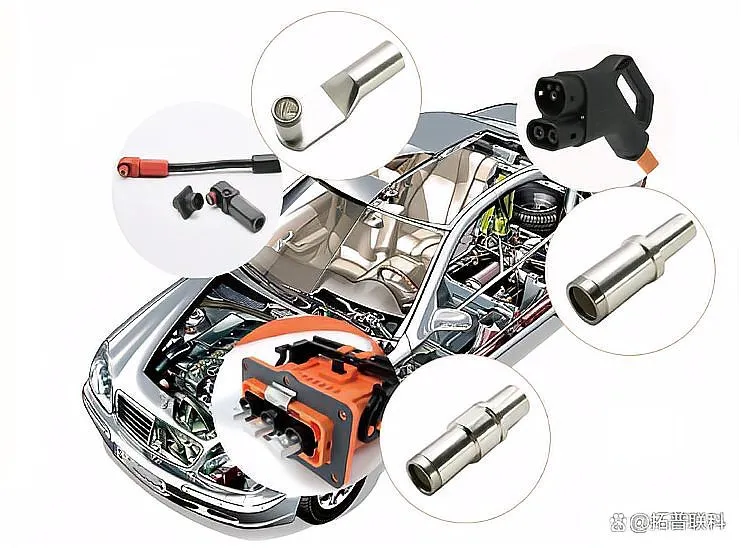

充电桩和储能系统的高压大电流连接器端子,其性能直接影响电能传输效率和安全性,尤其在800V超充平台普及下需支撑500A以上电流。关键组件包括灯笼簧、扭簧等结构,这些设计通过多点接触降低电阻(如<0.2mΩ),优化热管理和振动防护。

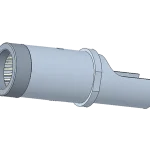

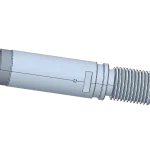

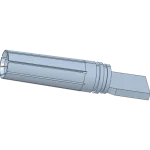

端子类型与结构:灯笼簧端子(线接触)和扭簧端子(面接触)是主流,前者用于低振动场景如储能柜内部连接,后者适用于高插拔频率的充电枪,确保500A电流下零延迟响应。混合设计(如扭簧+灯笼簧)通过复合弹簧技术提升载流能力和接触可靠性,适配200A以上高压场景。

材料与工艺:铍青铜或铜铬锆合金端子结合镀银处理,电阻降低30%以上,耐腐蚀性延长寿命50%;绝缘材料需选用改性尼龙PA66,符合IP67防护(防尘防水)及RoHS环保标准,避免高温老化失效。

电流与安全参数:额定电流需匹配应用场景——充电桩端子推荐150-200A(支持国标GB/T 11918-2022),储能端子需支持1000V耐压和192A持续电流;集成高压互锁(HVIL)机制(响应

产品选型

选型表

扭簧+灯笼簧端子 扭簧+灯笼簧端子 选型表

| 产品型号 Product model | A | B | 电流 Current | 二维图 2D drawing | 三维图 3D drawing |

|---|---|---|---|---|---|

| 6 | 43 | 9 | 100A-180A |   |   |

| 8 | 47 | 11 | 200A-260A |   |   |

| 10 | 52 | 14 | 260A-310A |   |   |

| 12 | 58 | 16 | 350A-410A |   |   |

| A | B | C | D | E | F |

如何正确计算大电流端子的电流承载能力?

1. 测量实际工作电流,包括峰值电流(如电机启动时的瞬时电流);

2. 预留安全余量:选型电流 = 测量峰值 × 1.2~1.5 倍;

3. 考虑高温影响:高温环境下,普通连接器载流能力下降,需选择耐高温工业级产品。

2. 预留安全余量:选型电流 = 测量峰值 × 1.2~1.5 倍;

3. 考虑高温影响:高温环境下,普通连接器载流能力下降,需选择耐高温工业级产品。

如何确保大电流端子的长期接触稳定性?

1. 镀层材料:镍底镀银工艺比纯铜更耐磨、耐腐蚀,长期电阻更稳定;

2. 接触压力:压力不足会导致“虚接”,推荐采用刚性插针 + 劈槽式插孔结构;

3. 抗腐蚀性:盐雾、硫化氢等环境会加速氧化,需选择通过 96H 盐雾测试的产品。

2. 接触压力:压力不足会导致“虚接”,推荐采用刚性插针 + 劈槽式插孔结构;

3. 抗腐蚀性:盐雾、硫化氢等环境会加速氧化,需选择通过 96H 盐雾测试的产品。

大电流端子的连接方式有哪些?如何选择?

1. 压接式:气密性高,适合高振动环境;

2. 焊接式(THR/SMT):适用于 PCB 板载,需注意焊点耐温性;

3. 插拔式:方便维护,但需确保锁紧机制(如螺旋卡口 + 止退外圈结构);

4. 选型建议:高振动场景优先选择压接或带锁紧结构的插拔式端子。

2. 焊接式(THR/SMT):适用于 PCB 板载,需注意焊点耐温性;

3. 插拔式:方便维护,但需确保锁紧机制(如螺旋卡口 + 止退外圈结构);

4. 选型建议:高振动场景优先选择压接或带锁紧结构的插拔式端子。

大电流端子的发热问题如何解决?

1. 降低电阻:采用高纯度铜合金及厚镀层(镀金 ≥ 16μ");

2. 散热设计:部分端子集成散热片或采用低热阻外壳材料。

2. 散热设计:部分端子集成散热片或采用低热阻外壳材料。

在严苛的工作环境下如何选择端子?

1. 高温环境:选择耐温 ≥ 150℃ 的端子,并匹配耐高温 PCB 材料;

2. 腐蚀环境:全塑外壳 + IP68 防护或气密性金属端子;

3. 高振动环境:优先选用压接式或带抗振动锁紧结构的端子。

2. 腐蚀环境:全塑外壳 + IP68 防护或气密性金属端子;

3. 高振动环境:优先选用压接式或带抗振动锁紧结构的端子。

如何评估端子的寿命和可靠性?

1. 接触电阻测试(长期稳定性);

2. 插拔寿命测试(如 10,000 次以上);

3. 环境测试(盐雾、湿热、热冲击)。

2. 插拔寿命测试(如 10,000 次以上);

3. 环境测试(盐雾、湿热、热冲击)。